Ca o componentă mecanică cheie, Hardnose Guide Bar este de obicei utilizat pentru a ghida funcționarea stabilă a materialelor, componentelor sau dispozitivelor mecanice în echipament. Proiectarea sa are un impact important asupra eficienței de funcționare a echipamentului. Optimizarea proiectării poate îmbunătăți stabilitatea echipamentului, poate reduce pierderea de frecare și poate prelungi durata de viață, îmbunătățind astfel eficiența generală a funcționării.

Una dintre principalele funcții ale barei de ghidare hardnose este reducerea frecării părților interne ale echipamentului. În timpul funcționării echipamentului, dacă proiectarea suprafeței barei de ghidare este slabă sau frecarea este prea mare, va provoca pierderi excesive de energie. Acest lucru nu numai că va reduce eficiența echipamentului, dar poate provoca uzura prematură a barei de ghidare și a altor piese.

Prin utilizarea materialelor rezistente la uzură (cum ar fi carbura cimentată, carbura de tungsten sau oțelul din aliaj tratat la suprafață), coeficientul de frecare poate fi redus semnificativ și pierderea de energie poate fi redusă.

Suprafața barei de ghidare este tratată prin placare cromată, acoperire sau întărire laser pentru a o face mai netedă și reducerea frecării, îmbunătățind astfel eficiența și prelungind durata de viață a componentelor.

Proiectarea barei de ghidare hardnose afectează în mod direct precizia de ghidare a componentelor echipamentului. Dacă proiectarea este necorespunzătoare, acesta poate duce la o îndrumare inexactă, la funcționarea instabilă a echipamentului și chiar vibrații sau compensare, afectând performanța generală.

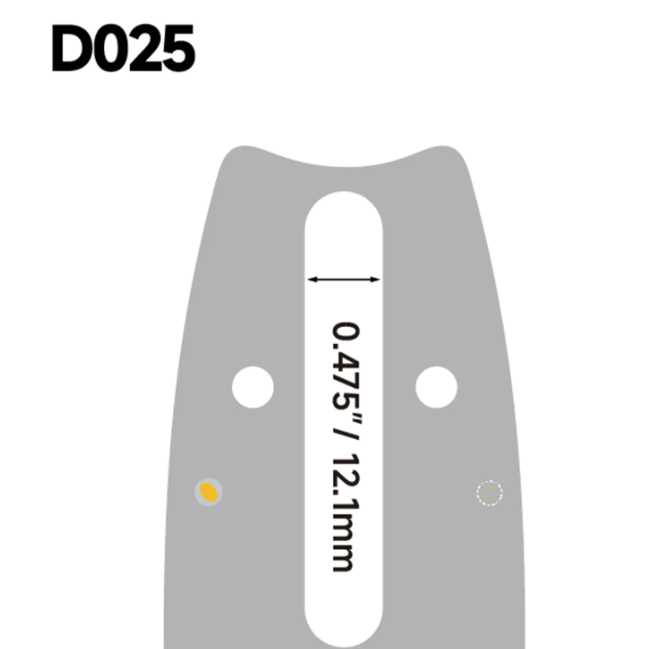

Geometria barei de ghidare trebuie să fie concepută cu exactitate pentru a asigura o potrivire bună cu alte părți ale echipamentului. De exemplu, lățimea, grosimea și forma corespunzătoare a barei de ghidare pot asigura funcționarea lină a pieselor și poate reduce vibrațiile și devierea.

Proiectarea ar trebui să ia în considerare distribuția sarcinii, suprafața de susținere a barei de ghidare și dimensiunea zonei de lucru pentru a se asigura că aceasta rămâne stabilă în condiții de lucru pe termen lung. Mai ales în echipamentele care funcționează la viteză mare și cu frecvență ridicată, precizia și stabilitatea barei de ghidare sunt cruciale.

În unele medii cu temperaturi ridicate sau corozive, eficiența de funcționare a echipamentului este adesea afectată de temperatură și substanțe chimice. Proiectarea barei de ghiduri hardnose trebuie să ia în considerare durabilitatea acesteia în aceste condiții extreme.

Pentru echipamentele care trebuie să funcționeze în medii la temperaturi ridicate (cum ar fi liniile de producție din oțel, echipamentele de fabricație a sticlei etc.), materialul de bare de ghidare trebuie să aibă o stabilitate termică ridicată pentru a preveni expansiunea termică sau recoacerea să afecteze în mod negativ performanța echipamentului.

În mediile chimice sau umede, bara de ghidare trebuie să utilizeze materiale anticorroziune (cum ar fi oțel inoxidabil, materiale acoperite, etc.) pentru a preveni oxidarea, rugina sau coroziunea, astfel încât să se asigure că poate funcționa stabil în medii dure și să evite timpul de oprire sau degradarea performanței cauzate de coroziune.

Bara de ghidare ar trebui să fie proiectată pentru a rezista la diverse sarcini și impacturi în timpul funcționării echipamentelor. Dacă proiectarea este prea slabă sau nu ia în considerare condițiile de suprasarcină, acesta poate provoca eșecul echipamentului și poate reduce eficiența de funcționare a echipamentelor.

Grosimea materialului, rezistența și duritatea barei de ghidare ar trebui să fie concepute în mod rezonabil, astfel încât să poată distribui uniform sarcina generată în timpul funcționării și să reducă uzura excesivă locală.

Pentru echipamentele care rulează la viteză mare sau sunt supuse unor forțe de impact mari, bara de ghidare trebuie să aibă o rezistență de impact mare pentru a evita defecțiunea echipamentului din cauza modificărilor bruște de șoc mecanic sau de încărcare.

Proiectarea lungimii și a decalajului barei de ghidare afectează în mod direct funcționarea lină a echipamentului. De exemplu, în echipamentele de transport, lungimea barei de ghidare trebuie să se adapteze la tipul și debitul materialului transmis. O bară de ghidare prea scurtă poate provoca instabilitate materială, iar o bară de ghidare care este prea lungă poate provoca frecare excesivă și deșeuri de energie.

Când proiectați bara de ghidare, este necesar să selectați o lungime adecvată în funcție de dimensiunea și cerințele de lucru ale echipamentului. Dacă bara de ghidare este prea lungă, va crește frecarea și rezistența; Dacă este prea scurt, este posibil să nu ghideze pe deplin materialul sau componentele, ceea ce duce la instabilitate.

Proiectarea golului dintre bara de ghidare și alte componente este, de asemenea, critică. Dacă decalajul este prea mic, poate provoca frecare excesivă și blocare a echipamentelor; Dacă decalajul este prea mare, acesta poate afecta precizia călăuzitoare și eficiența muncii.

Tehnologia de materiale și de procesare a barei de ghidare hardnose are un impact direct asupra performanței sale și asupra eficienței de funcționare a echipamentului. Materialele de înaltă calitate și tehnologia precisă de procesare pot îmbunătăți eficient durabilitatea și stabilitatea de lucru a barei de ghidare.

Utilizarea materialelor din aliaj de înaltă rezistență poate îmbunătăți rezistența la uzură și rezistența la tracțiune a barei de ghidare, în special în aplicațiile care trebuie să reziste la sarcini mari sau la impacturi mari. Acest design poate îmbunătăți semnificativ eficiența generală de funcționare a echipamentului.

Utilizarea tehnologiilor avansate de procesare (cum ar fi prelucrarea CNC, tăierea cu laser etc.) poate asigura precizia dimensională și finisarea suprafeței barei de ghidare și poate reduce problemele de frecare și de funcționare instabile cauzate de erorile de fabricație.

Odată cu creșterea producției inteligente, proiectarea barei de ghid hardnose a început să devină inteligentă. Prin senzori integrați și mecanisme de feedback, bara de ghidare poate monitoriza starea de funcționare a echipamentului în timp real și își poate ajusta automat performanța pentru a face față diferitelor sarcini de lucru și modificări de mediu.

Prin materiale inteligente sau senzori încorporați, bara de ghidare poate regla automat starea de lucru în funcție de condițiile de încărcare reale, poate optimiza efectele de frecare și ghidare și poate îmbunătăți eficiența funcționării echipamentului.

Prin intermediul sistemului integrat de monitorizare inteligentă, operatorii pot obține datele de funcționare ale barei de ghidare în timp real, pot detecta defecțiuni potențiale în timp și pot lua măsuri preventive și pot îmbunătăți în continuare eficiența de funcționare a echipamentului.

Proiectarea barei de ghidare hardnose afectează în mod direct eficiența de funcționare a echipamentului. Optimizarea proiectării nu poate doar să îmbunătățească controlul frecării, precizia ghidului și capacitatea de rulare a sarcinii, dar, de asemenea, asigură stabilitatea echipamentului în medii dure prin rezistență la temperatură ridicată, rezistență la coroziune, rezistență la impact și alte caracteristici. În plus, proiectarea de precizie în selecția materialelor, tehnologia de procesare, controlul decalajului și alte aspecte este, de asemenea, cheia îmbunătățirii eficienței echipamentelor. Odată cu avansarea tehnologiei, aplicarea designului inteligent a oferit, de asemenea, o nouă direcție pentru optimizarea performanței barei de ghiduri hardnose, îmbunătățind în continuare eficiența generală și fiabilitatea echipamentului.